Rewolucyjna jakość plazmowego wycinania otworów z technologią Hypertherm True Hole™

Słowem wstępu

Każda technologia ma swój zakres zastosowania, gdzie balans pomiędzy bezpośrednimi i pośrednimi kosztami użytkowania równoważy się z możliwie największą jakości, szybkością lub niezawodnością. Również technologia plazmowa nie jest w tej kwestii wyjątkiem. Podczas gdy proces paliwowo-tlenowy zapewnia zbliżone koszty cięcia i niższy próg wejścia przy konstrukcyjnych blachach stalowych powyżej 50mm, a wiązka lasera pozwala na uzyskanie niezrównanych prędkości i dokładności dla cienkich blach, przecinarki plazmowe na dobre zadomowiły się w branży przetwórstwa stali 5-25mm, oferując przyzwoitą jakość krawędzi, niewielkie pozostałości lub całkowity brak żużla oraz niezłą powtarzalność.

Rys.1. Porównanie technologii cięcia plazmowego, paliwowo-tlenowego i laserowego

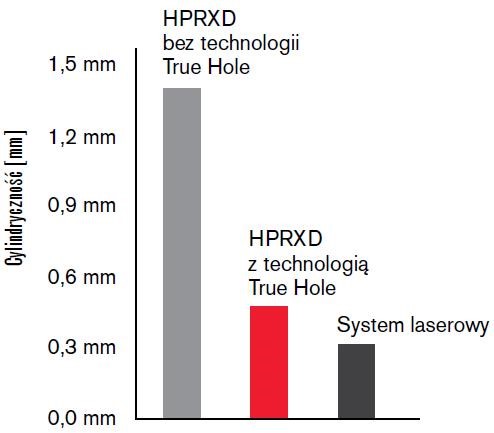

Często jednak, porównując technologie laserową i plazmową zwraca się uwagę na fakt zdecydowanie niższej jakości otworów kołowych w przypadku tej drugiej, gdy mówimy o otworach o stosunku średnicy do materiału obrabianego mniejszej niż 2:1. Wielu użytkowników z tego właśnie powodu decyduje się na wykonanie dodatkowych operacji w postaci wiercenia otworów, a plazma jest wykorzystywana jedynie do „zapunktowania” miejsca ręcznego odwiertu.

Analizując otwory wykonane technologią plazmową można wyróżnić ich kilka podstawowych niedoskonałości, takich jak:

- Stożek otworu – zmniejszona cylindryczność

- Niedocięcie materiału na przecięciu ścieżek wejścia i wyjścia.

- Nadpalenie w miejscu rozpoczęcia cięcia konturu.

- Błędy geometrii – eliptyczność otworu.

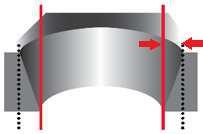

stożek otworu – zmniejszona cylindryczność

niedocięcie materiału na przecięciu ścieżek wejścia i wyjścia

W wielu przypadkach wycinany otwór nie musi posiadać bardzo dokładnych średnic i wysokich tolerancji, gdyż niejednokrotnie jest używany jako przelotowy do śruby ściągającej do siebie dwie powierzchnie różnych elementów. Wystarczającą jakość otworów z lekkim luzem oferuje technologia laserowa, ale ze względu na koszt zakupu źródła jest to bardzo drogie rozwiązanie.

Tu z pomocą przychodzi opatentowane rozwiązanie firmy Hypertherm, wypełniając technologiczną lukę. Metoda True Hole™ pozwala na użycie cięcia plazmowego do wykonywania małych otworów z bardzo dobrą jakością w zastosowaniach, gdzie klasyczne otwory plazmowe są nieakceptowane.

True Hole™

Technologia ta ma zastosowanie dla otworów o średnicy do 25mm wykonywanych w stali czarnej o współczynniku grubość materiału nawet 1:1. True Hole™ to wyjątkowe połączenie wielu parametrów, w którym uwzględniono różnorodne zmienne, takie jak natężenie prądu, typ i grubość materiału oraz rozmiar otworu dobierając odpowiednio:

Technologia True Hole™ jest stosowana automatycznie przez oprogramowanie systemu CNC względem otworów o średnicy do 25 mm oraz współczynniku proporcji średnicy do grubości od 2,5:1 aż do 1:1 bez udziału operatora, zapewniając prostotę obsługi i powtarzalność rezultatów.

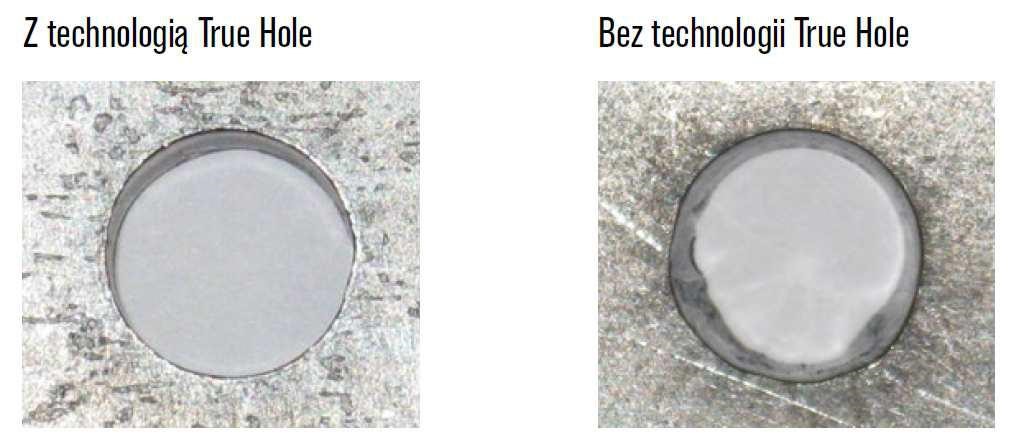

Porównanie efektów stosowania True Hole™

Aby korzystać z zalet tej technologii należy posiadać stół plazmowy zbudowany wokół Zintegrowanego Rozwiązania w Automatyce firmy Hypertherm, w którego skład wchodzą:

Poprawne działanie True Hole™ wymaga bez wyjątku wszystkich wymienionych elementów systemu. W przypadku starszych urządzeń możliwe jest przeprowadzenie modernizacji stołu plazmowego poprzez wymianę sterownika CNC i suportu, wymianę źródła plazmowego na HPRXD lub modernizację starszego źródła HRP do HPRXD oraz zintegrowanie tych systemów z odpowiednim oprogramowaniem.

Otwory 10 mm, płyta ze stali miękkiej 9,5 mm, proces 130 A