Nowoczesna ręczna lub zmechanizowana przecinarka plazmowa MaxPro200

Słowem wstępu

Na początku roku 2013 firma Hypertherm przedstawiła nowego członka rodziny chłodzonych cieczą, powietrznych i tlenowych źródeł plazmowych. Nowe źródło oprócz 100% cyklu pracy dla maksymalnego prądu 200A oferuje prostą i intuicyjną obsługę, szereg zabezpieczeń i procedur testowych pozwalających szybko wykryć przyczynę przestoju i ją wyeliminować. MaxPro200 łączy w sobie najlepsze cechy przemysłowych urządzeń HPR przy zachowaniu umiarkowanej ceny plazm konwencjonalnych. Jako następca sprawdzonego urządzenia Max200 produkowanego od 1988 roku, MaxPro200 wprowadza szereg udogodnień gdzie na tle innych wyróżnia się technologia LongLife znana z urządzeń HPR, znacząco wydłużająca żywotność materiałów eksploatacyjnych jak i przekładająca się na zwiększenie ilość możliwych przebić. Różnorodne materiały eksploatacyjne pozwalające stosować procesy z użyciem powietrza lub azotu oraz tlenu przy cięciu i ukosowaniu. Wszechstronność nowego źródła przejawia się także w możliwości wyposażenia go zarówno w palniki ręczne, jak i do zastosowań zmechanizowanych oraz przewody towarzyszące o długościach nawet do 30m. Pozwala ciąć takie materiały jak: stal czarna, żeliwa, staliwa, stal nierdzewną, aluminium i inne.

Dane operacyjne

| Zakres grubości cięcia | |

|---|---|

| Cięcie niemal bez żużlu stali miękkiej | 20 mm |

| Produkcyjna wydajność przebijania stali miękkiej | 32 mm |

| Jakościowe cięcie stali miękkiej | 50 mm |

| Odcięcie* (maksymalna) | 75 mm |

*Grubość, jaką można odciąć przy szybkości ok. 125 mm/min przy słabszej jakości cięcia. Cięcia przy grubości odcięcia nie należy często przeprowadzać.

Możliwość żłobienia: Usuwanie metalu na godzinę – 18,7 kg/godz.

Wiele możliwości

MaxPro200 jest najwydajniejszym ręcznym system firmy Hypertherm oferującym palniki do cięcia oraz żłobienia prądem do 200A przy mocy 33kW co pozwala na swobodne i szybkie cięcie konstrukcji stalowych, nierdzewnych czy aluminiowych. Zastosowanie osłoniętych materiałów eksploatacyjnych izolujących elektrycznie dysze i elektrodę od otoczenia pozwala na sunięcie palnikiem bezpośrednio po materiale znacznie ułatwiające proces cięcia nawet niedoświadczonemu operatorowi. Dodatkowo, taka konstrukcja pozwala na użycie linijek i szablonów co przekłada się wprost na doskonałą jakość krawędzi i powtarzalność ręcznie wycinanych kształtów. W zależności od potrzeby i zastosowania dostępne się palniki ręczne ugięte pod kątem 90° lub 65° oraz długościami przewodów 7.5, 15, 22 lub 30 metrów.

Kolejnym możliwym zastosowaniem jest użycie MaxPro200 wraz z wypalarką CNC lub robotem przemysłowymi i właśnie do tego celu zaprojektowano dwa palniki „zmechanizowane” – z lub bez złącza szybkiego odłączania główki palnika. Choć obydwa palniki dają identyczne rezultaty i jakość cięcia, to zastosowanie tzw. szybkozłączki pozwala na ograniczenie przestojów w czasie zmian procesów technologicznych oraz wymiany zużytych części eksploatacyjnych.

Przy 32 mm produkcyjnego przebicia, dużej mocy przy 100% cyklu pracy oraz dobrej jakości, źródło to idealnie nadaje się na retrofit (wymianę źródła lub całej technologii w starszej wypalarce, także autogenicznej), jak i dla nowo konstruowanych stołów XY, a to wszystko w najwyższej, przemysłowej jakości i niezawodności.

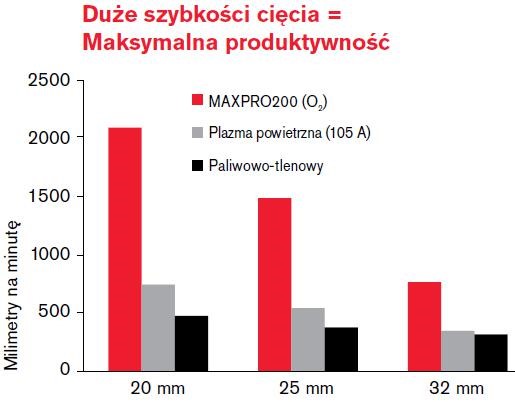

Wydajność

| Materiał | Prąd | Grubość (mm) | Maksymalna prędkość cięcia* (mm/min.) |

|---|---|---|---|

| Miękka stal, Plazma powietrzna, Osłona powietrzna | 50 | 1 3 |

8050 3760 |

| 130 | 6 12 |

3865 2045 |

|

| 200 | 6 12 20 25 32 50 |

4885 2794 1415 940 630 215 |

|

| Miękka stal, Plazma O2, Osłona powietrzna | 50 | 1 3 |

6775 3650 |

| 130 | 6 12 |

3925 2200 |

|

| 200 | 6 12 20 25 32 50 |

6210 3415 1920 1430 805 270 |

|

| Stal nierdzewna, N2 plazma, N2 osłona | 200 | 12 20 … |

2200 1140 |

| Stal nierdzewna, plazma pow. osłona pow. | 200 | 12 20 … |

3050 1520 |

Dane techniczne

| Napięcia wejściowe | 380 V AC, 50 Hz, 57 A 400 V AC, CE, 50–60 Hz, 54 A (3-faz.; przewodu zasilającego NIE ma w zestawie) |

| Napięcie wyjściowe 50–165 V DC | Napięcie wyjściowe 50–165 V DC |

| Maksymalny prąd wyjściowy | 200 A |

| Wskaźnik cyklu pracy | 100% cykl pracy przy 200A (33 kW), 40°C |

| Temperatura robocza | –10°C do +40°C |

| Współczynnik mocy 0,98 przy 33 kW na wyjściu | Współczynnik mocy 0,98 przy 33 kW na wyjściu |

| Maksymalne napięcie obwodu otwartego | 360V DC |

| Wymiary | 102 x 69 x 105 cm |

| Masa | 335 kg |

| Okres gwarancji | System pełnej gwarancji Hypertherm zapewnia rok pełnej ochrony palnika i przewodów oraz dwa lata ochrony wszelkich pozostałych komponentów systemu. |

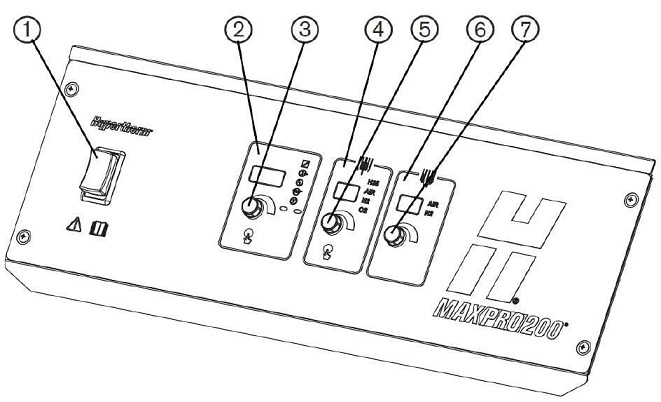

Obsługa i interfejsy

Po włączeniu urządzenia (1) na czytelnym panelu (2) wyświetlany jest przebieg procedury testowej i jeśli urządzenie wykryje jakiś problem wewnętrzny lub zewnętrzny przekaże kod błędu, który pozwala szybko zdiagnozować i wyeliminować przyczynę (np. za niskie ciśnienie w instalacji sprężonego powietrza). Oszczędza to znacząco czas i nerwy. Pokrętło wyboru prądu (3) pozwala zmianę prądu cięcia (skokowo – 50/130/200A – jak i w minimalnych krokach).

Wciskając pokrętła (5) i (7) wybieramy aktualnie używany gaz plazmowy (powietrze, azot lub tlen) oraz gaz osłonowy (powietrze lub azot). MaxPro200 mając informację o aktualnym prądzie, wybranych gazach oraz automatycznie wykrywając typ i długość podłączonego palnika sam dobiera i wyświetla na panelach (4) i (6) właściwe, domyślne wartości ciśnień gazów. Pozwala to na skrócenie czasu ustawienia konkretnego procesu do kilku sekund oraz zminimalizowanie ilości błędów ludzkich przekładających się na jakość cięcia. Oczywiście operator nadal jest w stanie mimo wszystko skorygować wartości ciśnień ręcznie, a odstępstwo od wartości domyślnej sygnalizowane jest dodatkowo małą diodą na panelu.

Wciśnięcie nastawy prądu (3) pozwala na dostęp do innych funkcji urządzenia takich jak: podgląd aktualnego kodu błędu (jeśli w ogóle wystąpił), odczytanie aktualnego przepływu chłodziwa oraz 6-u różnych procedur auto-testu pozwalających na m.in. sprawdzenie szczelności przewodów.

Gdy MaxPro200 współpracuje z urządzeniem CNC do komunikacji używa się interfejsu CNC:

| Kolor przew. | Nr. | wej./wyj. | Nazwa | Funkcja | wej./wyj. | Adnotacje |

|---|---|---|---|---|---|---|

| żólty

biały |

1

2 |

wejście

wejście |

Start+

Start- |

System CNC inicjuje wstępny przepływ, a następnie, jeśli wejście wstrzymania nie jest aktywne, kontynuuje, przechodząc do fazy łuku plazmowego. Jeśli wejście wstrzymania pozostaje aktywne, system pozostaje w fazie wstępnego przepływu. | wyjście

wyjście |

1 |

| brązowy

biały |

3

4 |

wejście

wejście |

Wstrzymanie+

Wstrzymanie- |

System CNC opóźnia fazę inicjowania łuku plazmowego. Ten sygnał jest zwykle używany w połączeniu z sygnałem startu w celu synchronizacji wielu palników. | wyjście

wyjście |

1, 3 |

| czarny

biały |

5

6 |

wyjście

wyjście |

Ruch+

Ruch- |

Powiadamia system CNC, że nastąpił transfer łuku i że należy rozpocząć ruch maszyny po upływie zdefiniowanego w systemie CNC czasu opóźnienia przy przebijaniu. |

wejście

wejście |

2 |

| czerwony

biały |

7

8 |

wyjście

wyjście |

Błąd+

Błąd- |

Powiadamia system CNC o wystąpieniu błędu. | wejście

wejście |

2 |

UWAGI:

1. Wejścia są izolowane optycznie. Wymagają prądu stałego o napięciu 24 V DC i natężeniu 12,5 mA lub zamknięcia styku bez prądowego 8 mA.

2. Wyjścia to izolowane optycznie tranzystory typu otwarty kolektor. Maksymalna wartość to prąd stały o napięciu 24 V DC i natężeniu 10 mA.

3. Mimo, że zasilacz może działać jako wyjście, zwykle jest używany wyłącznie, jako wejście.

4. Na złączu J6 systemu CNC nie jest dostępne zasilanie +24 V DC.